+86-13812067828

+86-13812067828

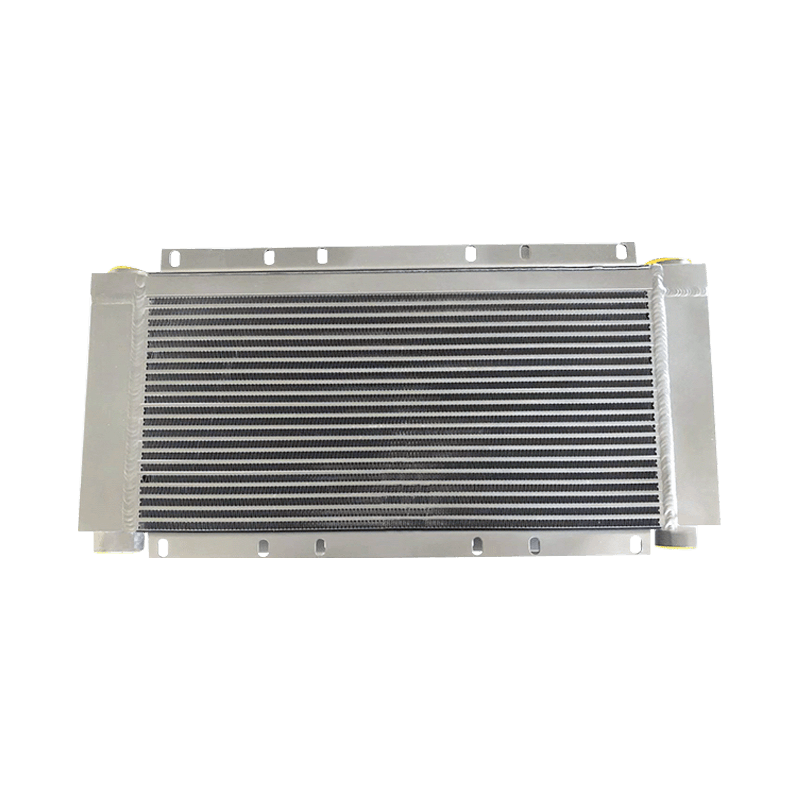

en Intercambiador de calor de aletas de placas , el equilibrio entre la eficiencia del intercambio de calor y la caída de presión es un desafío de diseño clave. Generalmente, existe una relación antagónica entre la eficiencia del intercambio de calor y la caída de presión, a saber:

Mejorar la eficiencia del intercambio de calor generalmente significa aumentar el área de intercambio de calor o mejorar las características turbulentas del fluido, lo que aumentará la resistencia a la fricción del fluido, lo que resultará en un aumento en la caída de presión.

Reducir la caída de presión generalmente requiere reducir la resistencia al flujo, como aumentar la trayectoria del flujo del fluido, reducir el área de las aletas o cambiar el diseño del canal de flujo, lo que puede conducir a una disminución en la eficiencia del intercambio de calor.

Cómo equilibrar la contradicción entre la eficiencia del intercambio de calor y la caída de presión:

Optimizar el diseño de las aletas

Forma y disposición de las aletas: La forma, el espesor, el espaciado y la disposición de las aletas afectan directamente el flujo y la eficiencia del intercambio de calor del fluido. Por ejemplo, el uso de aletas onduladas o en espiral puede aumentar la turbulencia del fluido, mejorar la eficiencia del intercambio de calor y hacer que la ruta del flujo sea más compleja, mejorando así la distribución del fluido. Sin embargo, un diseño de este tipo a menudo aumenta la caída de presión, por lo que es necesario encontrar un diseño de aleta adecuado en función de los requisitos específicos del sistema.

Selección del espaciado de las aletas: aumentar el espaciado de las aletas puede reducir la resistencia del fluido y, por lo tanto, reducir la caída de presión, pero un espaciado demasiado grande reducirá el área de intercambio de calor y afectará la eficiencia del intercambio de calor. Por lo tanto, el espaciado de las aletas debe optimizarse de acuerdo con la demanda de carga térmica y el caudal de fluido.

Diseño y optimización del canal de flujo.

Diseño de la ruta del flujo de fluido: en un intercambiador de calor de placas y aletas, la longitud y la complejidad de la ruta del fluido afectarán la pérdida de presión del fluido. Al diseñar, intente hacer que la ruta del flujo de fluido aumente el área de intercambio de calor sin aumentar demasiado la resistencia al flujo. Por ejemplo, se puede utilizar un diseño de canal de flujo escalonado para aumentar el área de contacto entre el fluido y la aleta manteniendo al mismo tiempo una baja caída de presión.

Combinación de canales de flujo en serie y en paralelo: al combinar razonablemente canales de flujo en serie y en paralelo, se puede maximizar la eficiencia del intercambio de calor manteniendo una caída de presión baja. Los canales de flujo paralelo pueden reducir la resistencia del fluido que pasa a través de cada canal, mientras que los canales de flujo en serie ayudan a aumentar el área de intercambio de calor.

Selección y optimización de fluidos.

Propiedades del fluido: seleccionar un fluido de trabajo adecuado, especialmente considerando la viscosidad, densidad y conductividad térmica del fluido, tiene un impacto importante en el control de la eficiencia del intercambio de calor y la caída de presión. En términos generales, los fluidos de baja viscosidad tienen una caída de presión menor cuando fluyen en un intercambiador de calor, pero su conductividad térmica puede ser menor, lo que puede resultar en una eficiencia deficiente en el intercambio de calor. Por el contrario, los fluidos de alta viscosidad pueden mejorar la eficiencia del intercambio de calor, pero son propensos a aumentar la caída de presión. Por lo tanto, es necesario seleccionar el fluido apropiado según el escenario de aplicación específico.

Utilice un sistema multifluido

Transferencia de calor de múltiples fluidos: en algunas aplicaciones, la caída de presión en cada canal de fluido se puede reducir introduciendo la transferencia de calor de múltiples fluidos. Por ejemplo, se puede utilizar un diseño de flujo dividido para hacer que diferentes fluidos fluyan en diferentes canales de flujo para optimizar la caída de presión y el efecto de intercambio de calor.

Control razonable del caudal.

Optimización del caudal: cuanto mayor es el caudal, más fuerte es el efecto de turbulencia, mayor es la eficiencia del intercambio de calor, pero al mismo tiempo también aumenta la caída de presión. Por tanto, es muy importante elegir el caudal de forma razonable. Normalmente, el caudal de un intercambiador de calor de placas y aletas se ajusta entre 1,5 y 4 m/s. Al optimizar el caudal mediante simulación numérica y experimentos, se puede encontrar un equilibrio entre la eficiencia del intercambio de calor y la caída de presión.

Utilice superficies eficientes de intercambio de calor.

Control de la rugosidad de la superficie: al diseñar y mejorar la superficie (como hacerla rugosa, rociarla o cubrirla con recubrimientos especiales), se puede aumentar la capacidad de transferencia de calor de la superficie del intercambiador de calor, reducir la resistencia térmica y mejorar la eficiencia del intercambio de calor, mientras que la pérdida de presión del flujo se puede controlar hasta cierto punto.

Optimización del tamaño del intercambiador de calor.

Durante el diseño, el área de intercambio de calor se puede aumentar aumentando el tamaño del intercambiador de calor (aumentando el número de aletas y la longitud del canal de flujo), pero un tamaño demasiado grande puede provocar una caída de presión excesiva. La optimización del tamaño requiere encontrar el mejor punto entre la demanda de intercambio de calor y la caída de presión permitida.

Para equilibrar la contradicción entre la eficiencia del intercambio de calor y la caída de presión, es necesario considerar de manera integral factores como el diseño de las aletas, la optimización del canal de flujo, la selección de fluidos y el control del caudal. Mediante simulación numérica, verificación experimental y optimización del sistema, la caída de presión se puede controlar dentro de un rango aceptable y al mismo tiempo cumplir con los requisitos de intercambio de calor. Esta optimización suele ser un proceso iterativo que requiere ajustes y mejoras continuos en aplicaciones prácticas.